Boya ve Hammadde Üretiminde Öğütme Teknolojisi

1. Giriş

Günümüzde sektörde yer alan parlak renk ve boyaların hizmet süresinin daha uzun olması beklenmektedir. Bu da kalite gereksinimlerine ihtiyacı ciddi ölçüde artırmaktadır.

Üreticiler, ürünlerin bileşim, vizkozite, partikül boyutu dağılımı (dispersiyon ve öğütme prosesinden önce sonra) ve diğer özelliklerine uygun en iyi hammadde ve öğütme ekipmanının araştırılması ve seçilmesi için çok zaman harcamaktadır. (1)

Gelişen teknoloji ile birlikte ince (<100 um), çok ince (<10 um) veya süper ince (<1um) olarak adlandırılan boyutlardaki malzemeye ihtiyaç giderek artmaktadır. (2)

Tesislerde kullanılan bilyalı değirmenlerin mevcut malzemeleri çok ince boyutları öğütmesi fiziksel olarak mümkün olmamasından ötürü bazı tesisler ara ürün öğütme devrelerinde karıştırmalı ve titreşimli bilyalı değirmenlerden faydalanmakla birlikte (3) karıştırmalı bilyalı, jet veya yörüngesel tip değirmenlerin kullanıldığı görülmektedir.

Bu ekipmanların kendine özgü avantaj ve dezavantajları vardır. Lakin son yıllarda, içerisinde birim zaman ve hacimde açığa çıkan enerji miktarının çok yüksek olması nedeniyle, bu tip ekipmanlarda özgül enerji tüketiminin tamburlu ve titreşimli bilyalı değirmenlere kıyasla düşük seviyede kalan karıştırmalı bilyalı değirmenler üzerinde ilgi artmıştır. (4)

2. Öğütme Teknolojisi Nedir?

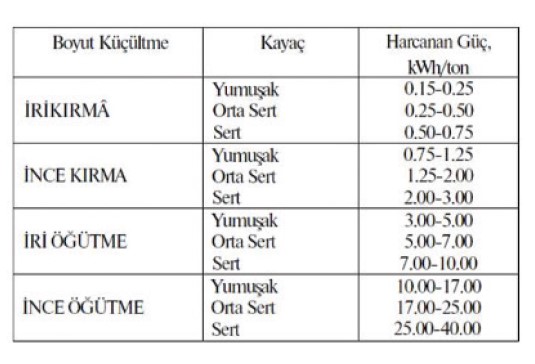

Öğütme, boyut küçültme işleminin son aşamasıdır; 25 mm’den daha küçük tane boyutlarına uygulanır. Enerji sarfiyatının yüksek ve verimsiz tüketilen birim işlemdir. Tane boyutu inceldikçe tanelerin kırılmaya karşı direnci artmakta ve bu da harcanan enerjiyi artırmaktadır. (5) Öğütme kuramları malzemenin kırılgan olduğu varsayımından hareket etmek zorundadır.

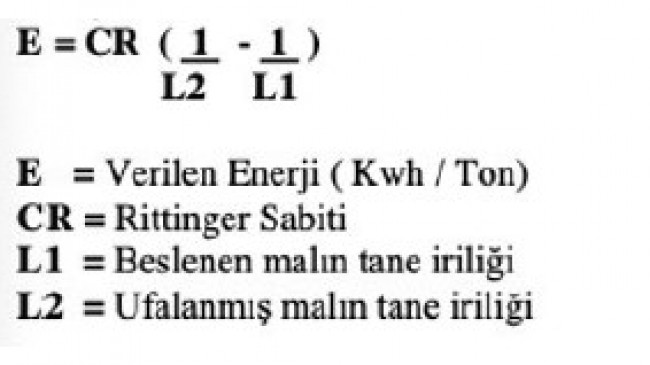

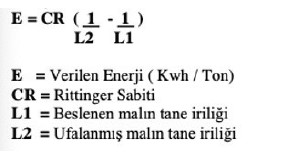

Rittinger Kuramı

Tane boyu küçülmesi için tüketilen enerjinin, üretilen yeni yüzeylere orantılı olduğunu ileri sürer.

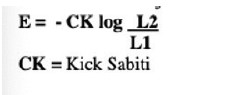

Kick Kuramı

Gerekli olan enerjinin küçültme oranı (L1/L2)’na bağlı olduğunu ileri sürer.

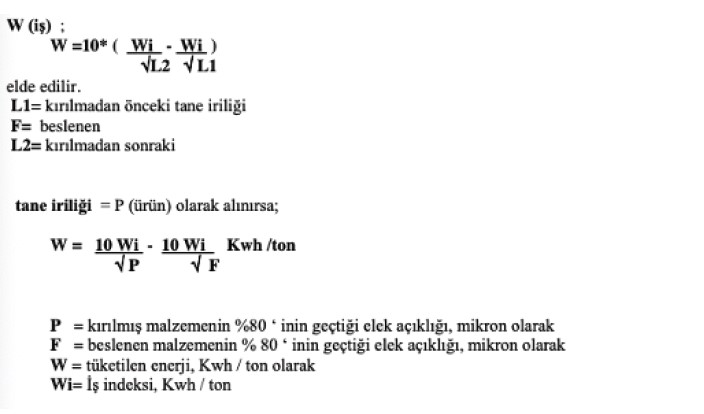

Bond Kuramı

Yukarıdaki iki kuram arasındaki boşluğu doldurmaktadır.

Yeni öğütme teknolojisi spesifik enerji ihtiyacını azaltırken güç girdisinin ve dolayısıyla üretim kapasitesinin artışını sağlamaktadır. (7)

3. Öğütme Teknolojisi Çeşitleri

3.1 Boncuk Değirmenleri

Öğütücü küre olarak ilk olarak kum öngörülmüş, ‘’sand mili’’ olarak literatüre geçmiş ve 1957’de DuPont Firması kum değirmenini (sand mili) boya imalatında kullanılır seviyeye getirmiştir. İlerleyen yıllarda öğütücü küre olarak cam veya çelik boncuk kullanılarak

boncuk değirmenleri (perl mili) kullanıma girmiştir.

3.1.1 Çalışma Prensibi

Boncuk değirmenleri seri şekilde çalışır ve dört ana parçadan oluşur:

• Şanzımanla donatılmış pompa,

• Üzerinde sıralanmış öğütücü disklerini içeren karıştırıcı mil,

• Bu milin içinde bulunduğu soğutma ceketli ezme kazanı (ezme haznesi),

• Ana tahrik ünitesi (elektrik motor veya hidrolik tahrik).

Kazanda karıştırılan boya komponentleri disolverde ön dispersiyona uğrayarak beslenme pompası aracılığıyla alttan ezme haznesine verilir.

Kendisine bağlı şanzımanla kademesiz ayar yapılabilen pompa seri çalışma için çok önemlidir.

Çünkü; malın kazan içerisinde esilme süresini etkiler. Hızlı geçiş kısa ezilme süresini; ağır geçiş ise uzun ezilme süresini meydana getirir. İstenilen incelik sağlandıktan sonra kazan

çıkışından kronometre ile mal geçişi belirlenir.

Bundan sonra pompa ayarına dokunulmaz, sadece sabit debide sürdürülmesi gerektiğinden aynı debide olup olmadığı kontrol edilir.

Debi ayarı yapılırken değirmenden geçen boya ayrı bir kazana alınır. Sonrasında öğütme haznesi iç hacmi kadar boya diğer kazana alınır. Bundan sonra değirmen çıkışı ezilen boya mal kazanına verilir.

Öncekiler yeniden değirmen girişine verilerek bir daha disperze edilir. Milin tahrikiyle 8-12 m/sn’lik çevresel hızla dönen dilimler kenarlarından karışım (ezilecek boyayla öğütme küreleri) haznenin içine doğru süratle itilir.

Uygulanan mekanik enerjinin büyüklüğü ve disklerin toplam yüzeyine bağlı olarak

kesme kuvveti ve kanatların haznenin iç yüzüne olan uzaklıklarıyla doğru orantılı olacak şekilde kesme eğimi ortaya çıkar.

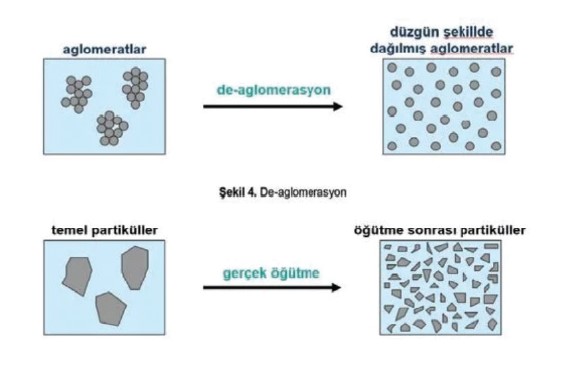

Her iki disk arasında ezilme kamarası oluşur ve burada turbelanz akım oluşur. Aglomeratlar, kesme kuvveti ve kesme eğimine bağlı olarak aldıkları süratle karşılarına gelen kütle ile çarpışır ve parçalanır. İşte bu kütle öğütücü boncuklardır.

Ancak aglomeratların kendisi de ezmeye yardım eder. Ezilen boyanın, bu anda dispersiyon maddesinin göstereceği akışkanlık özelliği önemli bir rol oynamaya başlar. Çarpılmanın sıklığı ve şiddetine göre iyi bir ezilme yapılmış olur.

3.1.2. Çeşitleri

3.1.2.1. Konvansiyonel Boncuk Değirmenleri

Atmosfere karşı açık ve dikey kazanlıdır. Kazanın üst tarafına çepeçevre oturan elek kovası vardır.

Ezilecek boya aşağıdan girip ezilir, dispersiyonunu tamamlamış olarak kazanı üst kısımdan terk ederken öğütücü küreler içeride kalır. Yani, boyayla öğütücü küreler arasında ayrılma (seperasyon) sağlanır. Elekten geçen boya dışarı alınır.

3.1.2.2. Kapalı Boncuk Değirmenleri

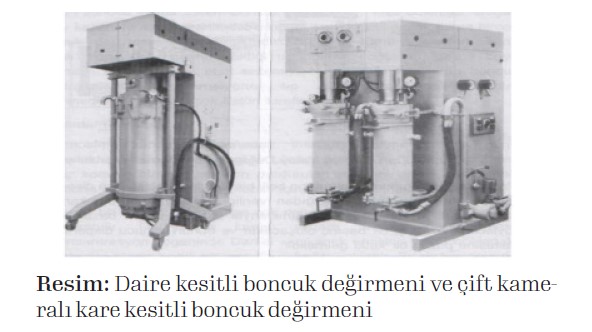

Mekanik salmastralı sistemlerin gelişmesiyle elek kova yerine monte edilen salmastra sayesinde kazan gövdesiyle kafa tarafındaki tahrik kısmı mükemmel şekilde contalanarak elde edilen bu değirmenler, dikey-yatay kazanlı, daire-kare kesitli olmak üzere kullanılmaktadır.

Atmosfere karşı kapalıdır ve dispersiyonun bittiği uç noktada öğütücü küre ve boya ayrılması bir tür kapalı elek sistemiyle yapılır.

Dikey konumda olan kazanlı kapalı boncuk değirmenlerinin belli bir avantajı olduğu düşünülmektedir. Disperze edilecek boya, pompayla aşağıdan verilip yukarıya doğru çıkarken, öğütücü küreler kendi ağırlıklarıyla aşağıya doğru basar ve böylece ilave karşı basınç oluşur. Bu da dispersiyon kalitesine pozitif katkı sağlar.

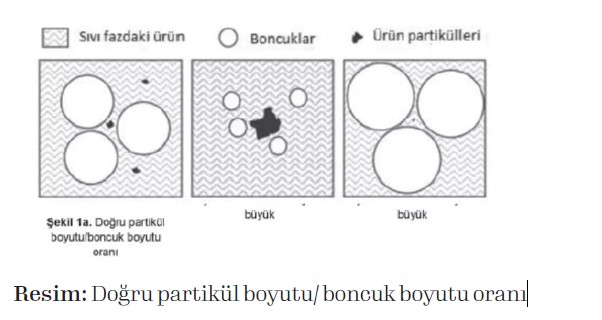

Burada en iyi ürün kalitesine ulaşabilmek için en küçük boncuk kullanılmalıdır. Ki boncuklar ve pigmentler arasındaki temas yüzeyi alanı artarak boncuklar arasındaki boşluklar azalsın. (9) Böylece daha az spesifik enerji ile verimli öğütme sağlanarak istenen ürün kalitesine ulaşılabilir. Bu noktada bazı engeller ile de karşılaşılmaktadır. İlki ürünün viskozitesinin buna uygun olması diğeri de karışımın kalitesidir.

Filtrenin temel görevi boncukların öğütme çemberi içerisinde kalmasını sağlamaktır. Bundan ötürü filtrenin tıkanmasını önlemek için filtrenin açıklık boyutu en büyük partikül boyutundan daha büyük olmalıdır. Boncuk boyutunun ise filtre açıklık boyutunun iki tercihan üç katı olması gereklidir.

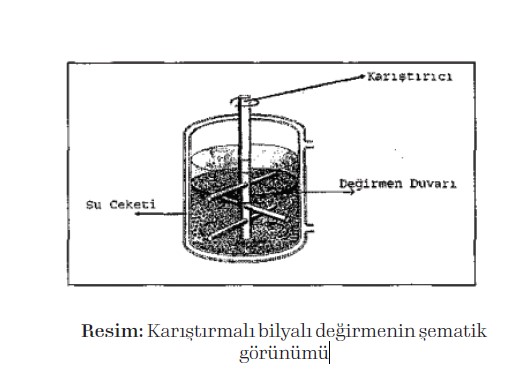

3.2 Karıştırmalı Bilyalı Değirmenler

Son 30 yıldan bu yana boya, kimya gibi pek çok endüstri alanında popüler olarak kullanılmaktadır. Bu değirmenler, konvansiyonel bilyalı değirmenlerden daha yüksek enerji yoğunluklarına sahiptir ve sürekli öğütmede öğütücü ortamın nihai üründen ayrılması

sorunsuz şekilde gerçekleşebilmektedir. (10)

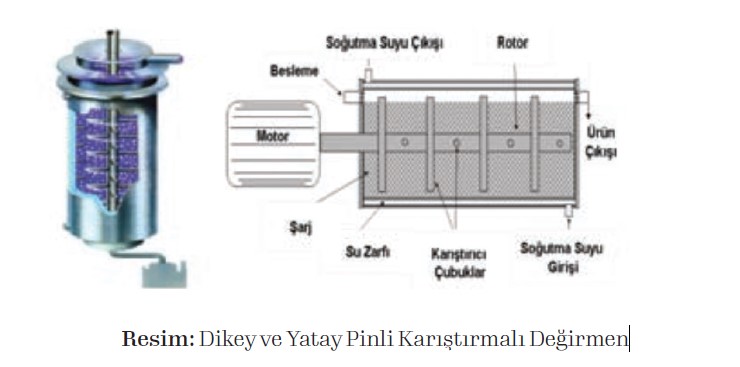

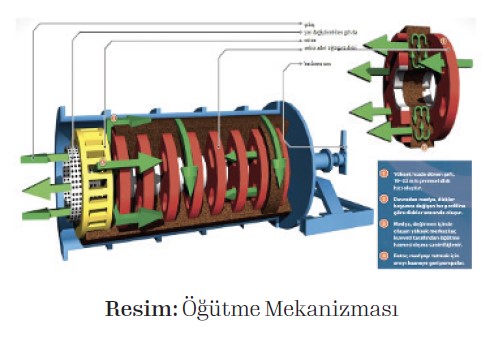

Bu değirmenin çalışma prensibi, öğütücü ortam şarjının bir şaft etrafına monte edilmiş çubuk, disk veya spiral vasıtasıyla silindirik bir hazne içerisinde şafta verilen dönme hareketi ile hareket ettirilmesi ve malzeme ile bilya arasındaki sürtünme ve aşınma ile ufalanmanın gerçekleştirilmesine dayanır. (11)

Çalışma prensibinden ötürü bu değirmenlerde kullanılan kuvvet farklıdır; aşındırma ve kesme kuvvetleri çarpmayla birlikte ağırlıklı olarak yer almaktadır. (12)

Son yıllarda karıştırmalı bilyalı değirmenlerin geleneksel boyut küçültme ekipmanlarına alternatif olma sebebi, ekipman içerisinde birim hacimde açığa çıkan enerji miktarının diğeri ile karşılaştırıldığında çok yüksek olması ve ince boyutlara öğütmenin ekonomik olarak gerçekleştirilebilmesidir.

Burada öğütme, stres yoğunluğu ve stres sayısı olan iki parametre ile tanımlanır. Karıştırmalı bilyalı değirmenlerde öğütmenin performansını geometrik ve işlem değişkenleri

etkiler. (13)

Karıştırmalı bilyalı değirmenler, diğer öğütme yapan cihazlara göre işletimi daha kolay, öğütme süresi ve enerji tüketimi daha azdır. (14)

Mikron ve mikronaltı inceliklerde öğütme yapabilme kapasitesine sahip ekipmanlardır. (15)

Lakin değirmenin neresinde ve hangi şekilde tanelerin kırılma işlemine maruz kaldığı

açık olmadığı için değirmen ile belli bir zaman aralığında yeterli boyut küçültmenin sağlanabilmesi için iki koşul gereklidir. Bunlar:

• Değirmen içinde birim zamanda meydana gelen çarpışma sayısı,

• Her çarpışmada açığa çıkan enerji miktarı,

En önemli sorun, tanelerin boyutuna bağlı kırılma hızlarının ve kırılma dağılım fonksiyonunun doğru olarak belirlenebilmesindedir.

3.2.1 Çalışma Prensibi

1920 yılında ilk tasarımı gerçekleştirilen karıştırmalı bilyalı değirmenler son 20 yılda ilgi odağı haline gelerek temel yapısı değişmeden kullanılmaktadır.

Aşırı ısınmayı önlemek için bulunan silindir gövde su ceketi vazifesi görür ve bu gövde içinde yüksek hızda dönen karıştırıcı bulunmaktadır. (16) Karıştırıcının dönmeye başlaması ile birlikte değirmen içerisinde kendine özgü bir akış profili oluşur.

Bu profil, değirmen içindeki ortam hareketinin yanı sıra ekipmanın enerji tüketimini

de belirler. Ortam- malzeme karışımının hareket mekanizması oldukça karmaşıktır.

Akış profilini ve enerji dağılımını belirlemeye yönelik çalışmaların çoğunda hesaplamalar, değirmen içindeki laminer akış ve homojen Newton akışkanı bulunduğu varsayılarak yapılmaktadır.

Akış profilleri, CFD teknikleri kullanılarak incelenmekte ve daha sonra belirlenen akış profiline göre değirmen içindeki özgül enerji dağılımı hesaplanır. Sonuçta, öğütücü ortamı oluşturan her tanenin akış içindeki hareketi belirlenir. (17)

Akış, dönen diskin akışkanı değirmen duvarına hareket ettirmesiyle başlar. Ulaşan

akışkan burada yukarı doğru yönlendirilir. Hareketin devamlılığını sağlamak amacıyla akışkan tekrar hareketin başladığı yer olan şaft yönüne doğru devam eder.

Değirmen içindeki akış profilleri, başlıca akışkanın hız gradyanı tarafından belirlenen tipik bir özgül enerji dağılımına neden olur. Değirmen içerisinde yüksek enerji yoğunluğuna sahip iki bölgeden söz edilebilir. (18)

Bu iki bölgede enerji yoğunluğunun artışı yüksek performanslı öğütmeyi gerçekleştirir.

Öğütme üzerinde tasarım ve işlem değişkenleri olarak iki grup etkide bulunur:

Tasarım Değişkenleri: boy/çap, karıştırıcı tipi, konumu ve sayısı, karıştırıcı şaft üzerinde bulunan disk ve çubuklar arasındaki uzaklık, disk veya çubukların boyutları ve şaft üzerindeki konumları (19).

Tasarımlardaki bu değişkenler oluşan akış profillerini ve bilya hareketlerini optimize etmeye yararlar.

İşlem Değişkenleri: Karıştırma hızı, bilya yoğunluğu, boyu ve şarj oranı, palp yoğunluğu ve vizkozite. Karıştırma hızı ile elde edilen ürünün tane boyutu dağılımını inceleştirdiği görülmektedir.

Aynı zamanda, değirmenin gücü de doğrusal olarak artarak birim hacimde harcanan

özgül enerji miktarında bir artış oluşur ve böylece istenen ürün tane boyutuna ulaşmak için gerekli öğütme sürecinde belirgin azalma sağlanır. Bunun sonucunda değirmen kapasitesinde bir artış gerçekleştirilir. (20)

Yapılan çalışmalarda bilya boyutu ile tane boyutu arasındaki optimum oranın merdaneli kırıcılardaki kavrama açısı göz önüne alındığında 7:1 ie 20:1 arasında olduğu tespit edilmiştir.

Yine benzer çalışmalarda iri bilya kullanılması durumunda düşük karıştırma hızının,

ince bilya kullanılması durumunda ise yüksek karıştırma hızının öğütme üzerinde daha etkili olduğu gözlenmiştir. Düşük yoğunluklu bilyalar özellikle düşük karıştırma hızı ve iri besleme kullanıldığında yüksek yoğunluklu bilyalara oranla öğütmede daha verimsizdirler.

Bunun nedeni basma kuvvetinin makaslama kuvveti kadar etkin olmasıdır. Yine bilya şarjı da değirmenin çektiği gücü doğrusal olarak artırmaktadır. Palp yoğunluğunun incelik üzerinde büyük önemi vardır.

Bununla birlikte palp katı oranının ağırlıkça %75’in üzerine çıkması durumunda tanelerin kırılma hızlarının düştüğü tespit edilmiştir. Bunun nedeni palp içerisindeki ince boydaki tanelerin palp vizkozitesinin daha da yükselmesine neden olması ve öğütme performansını

düşürmesidir. (21)

3.2.2. Çeşitleri

Günümüzde, ticari olarak çeşitli parçaları değiştirilerek tasarlanmış pek çok çeşidi vardır. 1 litreden daha küçük laboratuvar ölçekli değirmenler ile gövde net hacmi 3000 litreye ulaşan ve 1100 kW’lik bir motora sahip ekipmanlar bulunmaktadır. (22)

Aşağıda başlıkları verilenler dışında diğer çeşitler: Kafes değirmenler, Kesici Kanatlı Değirmenler, Atoks Düşey Değirmeni, Raymond,Polysius, Alpine ve Szego Değirmenleri mevcuttur. (23)

3.2.2.1 Yatay Karıştırmalı Bilyalı Değirmen : Isa Mill

Mount Isa Mines, karıştırmalı öğütmede 50 yılın üzerinde tecrübeye sahip Alman Netzsch-

Feinmahltechnik GmbH ile yürüttüğü ortak çalışma ile büyük ölçekli, sürekli çalışan ve sağlam ekipman ortaya çıkarmıştır.

Böylece, değirmenin ucuz ve doğal öğütücü ortam kullanımını ve açık devre çalışmasını

mümkün kılmıştır. Çok ince öğütme uygulamalarında kullanılan güç, yeniden öğütme ve kaba öğütme uygulamalarına da aynı zamanda geçi sağlamaktadır. (24)

Diğerlerinden bazıları: Tower mill, Svedala mill, Maxx Mill, Pitt Mill, Drais Mill’ dir.

Yatay karıştırmalı bilyalı değirmenlerin en önemli avantajları şu şekildedir:

• Yüksek kapasiteye sahip olması (100 ton/ saat),

• Çok ince ürün boyutu elde edilmesi (d80=7 μm),

• Düşük maliyetli doğal öğütücü ortamı kullanımı c,

• Yüksek enerji etkinliği (26).

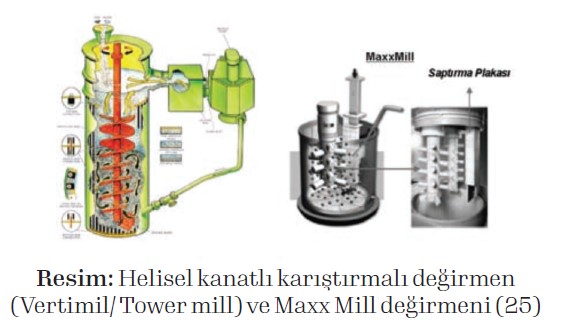

Kule ve Düşey Değirmen

Düşük hızlı (3m/sn) düşey karıştırmalı değirmenlerdir. Tasarımı 1950 yılında ‘’Japan Tower Mill Company Ltd’’ yapılmış; ‘’Kubota Tower Mill Corporation’’ olarak ismi daha sonra değiştirilmiştir.(27)

Değirmende öğütme ortamında ana şafta monte edilmiş spiral yardımı ile karıştırma sağlanmakta olup genellikle yaş olarak yapılmaktadır. Öğütme sırasında küçük taneler yukarı doğru çıkarken, iri taneler öğütücü ortamın içinde kalır. Spiral kanaldan yukarı yükselir ve spiral ile değirmen gövdesinden aşağıya düşer. (28)

Değirmene beslenen maksimum tane boyutu 3mm ve elde edilen ürün boyutu ise max. 70μm’den daha küçüktür. Kapasiteleri de 50 ton/saat’in üstündedir. Bu değirmenlerin avantajları ilk olarak 30 mm’ye kadar iri çelik bilya kullanılabilmesidir. Büyük karıştırmalı değirmendir.

Cevher hazırlamada yeniden öğütmede, sıklıkla küçük hidrosiklonla kapalı devre halinde

uygulanırlar.

Daha küçük ortam kullanımı olursa, öğütme sırasında bilyaların değirmenin üstünden

kaçması gibi bir probleme sebep olabilmektedir.

3.2.2.2 Jet Değirmenler

Değirmen gövdesi içine çok yüksek basınçlarda verilen hava ile tanelerin birbirine ve gövdeye çarpması sonucu darbe ve aşınma etkisiyle öğütme gerçekleştirilmektedir. Besleme boyutu genellikle 0.5 mm’nin altındadır.

Öğütme odası aşınmayı en aza indirecek şekilde tasarlanmıştır. Sistemdeki öğütülmüş malzeme, akışkanın hareketine ile havalı bir seperatörden taşınarak geçer ve ince tanelere ayrıldıktan sonra iri tanelerle birlikte tekrar sisteme geri döner. Akışkan ortam için sıcak

basınçlı buhar, hava veya inert gazı çeşidinden faydalanılır.

Bu değirmenler, endüstride kısıtlı alanda kullanılır. Kapasiteleri 0.5 ile 5000 kg/saat arasında

değişir. (29)

3.2.2.3 Titreşimli Değirmenler

Üst üste yerleştirilmiş öğütme odalarından oluşur. Belirli bir titreşim verilerek oda içerisinde malzeme ve bilya hareket ettirilerek cevherleri ezmesi ve sıkıştırması sonucunda tanelerin ufalanması sağlanır.

Bilya şarj oranı hacimce %60-70 düzeyinde olup boyutu 10-15 mm arasındadır. En büyük dezavantajı kapasitesinde sorun yaşanmasıdır.

Ayrıca mekanik aksamlar sık sık arızalanmaktadır. Bakım onarım maliyeti oldukça yüksektir. (30)

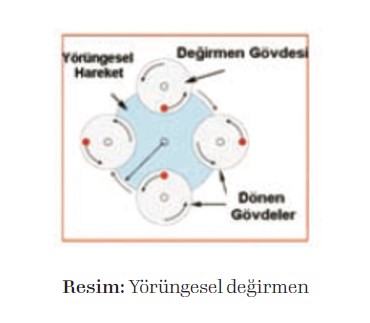

3.2.2.4 Yörüngesel (Planeter) Değirmenler

Mikron ve mikronaltı boyutlarda öğütme yapmak için geliştirilmiştir. Yüksek dereceli yerçekimi alanında çalışmaktadır.

Yüksek santrifüj alanının da etkisiyle değirmen içerisinde çok yüksek enerji açığa çıkmaktadır. Bu özelliklerinden ötürü, daha kısa sürede çok ince boyutlu malzeme elde etmek mümkündür.

Dezavantajı, öğütme maliyeti daha yüksek olup, mekanik aksamlarında sık sık problem yaşanmasıdır. (31)

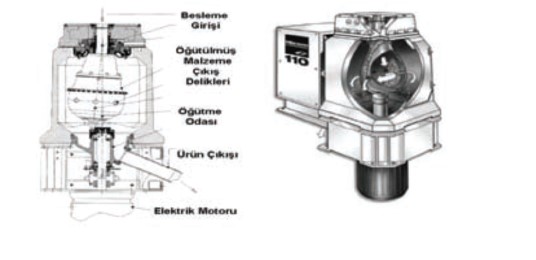

3.2.2.5 Sarkaç Değirmenler

En bilinen sarkaç değirmen tipi Hikom değirmenidir.

Öğütme odası askıda tutulmaktadır ve kendi ekseni etrafında ivmeli bir hareketle 600-800 d/d’lık bir hızla döndürülmektedir. (32)

İçerisinde bulunan bilyalar tarafından taneler ufalanmakta ve öğütme odası odası üzerinde bulunan deliklerden öğütülmüş ürün dışarı çıkmaktadır.

Ürün daha sonra seperatörden geçerek ince kısmından ayrılmaktadır. Diğer değirmen

tipleri ile karşılaştırıldığında %31-70 arasında enerji tasarrufu sağlamaktadır. (33)

3.2.2.5 Halkalı (Bilezikli) Değirmenler

Genellikle laboratuvar ölçeğinde kullanılır. İç içe geçmiş halkalardan oluşur.

Halkalar arasında yer alan malzeme, halkaların şaseler üzerindeki ekzantrik hareketi ile ezilmekte ve kısa sürede ufalanmaktadır. Kapasiteleri düşük olduğu için endüstri alanlarında kısıtlı yer bulmaktadır.

3.2.2.6 Çivili Değirmen

Maksimum besleme boyutu 30-40 mm olan, kuru veya az nemli malzemenin 100 mikron’a kadar yüksek kapasiteyle öğütülmesinde kullanılır. (34)

Kaynakça

(1)https://www.turkchem.net/islak-ogutme-ekipmanlarinin-secimine-farkli-birbakis-acisi.html

(2)(4)(13) Dikmen, S., Ergün, Ş.L. ‘’Karıştırmalı Bilyalı Değirmenler’’, Madencilik,Cilt 43, Sayı 3, Sayfa 4, Aralık 2004

(3)Harbort vd., 1999; Young ve Gao, 2000’ den yararlanan Dikmen, S., Ergün, Ş.L.‘’Karıştırmalı Bilyalı Değirmenler’’, Madencilik, Cilt 43, Sayı 3, Sayfa 4, Aralık 2004

(6) Türk, Umutcan. ‘’Bilyalı Değirmenler’’, Fırat Üniversitesi Mühendislik FakültesiMetalurji ve Malzeme Mühendisliği Bölümü, Yüksek Lisans Tezi, s.14-15, Ekim, 2015,Elazığ

(9)https://www.turkchem.net/macromedia-on-ogutme-ve-dispersiyon-ihtiyaclariicin-devrim-niteliginde-cozum.html

(7) https://www.turkchem.net/ogutme.html

(16) Sepulveda, J.L.,1981, ‘’A Detailed Study on Stir red Ball Mill Grinding’’,Doktora Tezi, Department of Metallurgry and Metallurgical Engineering, The University of Utah dan aktaran Dikmen, S., Ergün, Ş.L. ‘’Karıştırmalı Bilyalı Değirmenler’’, Madencilik, Cilt 43, Sayı 4, Sayfa 4, Aralık 2004

(22) Murphy,A. Gao, M. Ve Vargas.A., 2004, ‘’İsaMill’’ new Tool for improving Plant Recoveries’’ www.xstratech.com/downloads/im newtool.pdf ‘den aktaran Dikmen,

S., Ergün, Ş.L. ‘’Karıştırmalı Bilyalı Değirmenler’’, Madencilik, Cilt 43, Sayı 4, Sayfa 4, Aralık 2004

(17) Blecher, L. Kwade, A. And Schwedes, J.,1996, ‘’Motion and Stress Intensity of Grinding Beads in a Stirred Media Mill. Part 1: Energy Density Distribution and Motion of Single Grinding Beads’’, Powder Technology, 86’dan aktaran aktaran Dikmen,

S., Ergün, Ş.L. ‘’Karıştırmalı Bilyalı Değirmenler’’, Madencilik, Cilt 43, Sayı 4, Sayfa 5, Aralık 2004

(18)(15) Dikmen, S., Ergün, Ş.L. ‘’Karıştırmalı Bilyalı Değirmenler’’, Madencilik, Cilt 43, Sayı 4, Sayfa 6-8, Aralık 2004

(19) Tüzün, M.A., 1994,’’A Study of Comminution in a Vertical Stirred Ball Mill’’,Doktora Tezi, Chemical Engineering Department, University of Natal’dan aktaran Dikmen, S., Ergün, Ş.L. ‘’Karıştırmalı Bilyalı Değirmenler’’, Madencilik, Cilt

43, Sayı 4, Sayfa 11, Aralık 2004 (20) Mankosa,M.J., Adel,G.T. and Yoon, R.H.,1986, ‘’Effect of Media Size in Stirred

Ball Mill Grinding of Coal’’; Powder Technology, 49,75-82’ den aktaran Dikmen, S., Ergün, Ş.L. ‘’Karıştırmalı Bilyalı Değirmenler’’, Madencilik, Cilt 43, Sayı 4, Sayfa 12, Aralık 2004

(21) Zheng, J.,Harris, C.C and Somasundaran, P., 1997, ‘’The Effect of Additivies on Stirred Media Milling of Limestone’’, Powder Techology,91,173-179’ dan aktaran Dikmen, S., Ergün, Ş.L. ‘’Karıştırmalı Bilyalı Değirmenler’’, Madencilik, Cilt 43, Sayı 4,

Sayfa 13, Aralık 2004 (10) Toraman, Ö.Y., Çayırlı, S., ‘’Yatay Karıştırmalı Bilyalı Değirmen: Isamıll’’,Niğde

Üniversitesi Mühendislik Bilimleri Dergisi, Cilt 4, Sayı 2, Sayfa 100, Niğde, 2015 (11)(26) Toraman, Ö.Y., Çayırlı, S., ‘’Yatay Karıştırmalı Bilyalı Değirmen: Isamıll’’ ,Niğde Üniversitesi Mühendislik Bilimleri Dergisi, Cilt 4, Sayı 2, Sayfa 103-104, Niğde,

2015 (5)(14)(12)(24)(25)(32)(34) Hacıfazlıoglu, H., AKÜ Fen Bilimleri Dergisi, Sayı: 01, Sayfa 17-28, Ankara, 2009

(29) Weller, K.R. ve Gao, M. 2000.Ultrafine-Grinding’’,CSIRO Minerals and MIM Process Technologies, Australia’dan aktaran Hacıfazlıoglu, H., AKÜ Fen Bilimleri Dergisi, Sayı: 01, Sayfa 24, Ankara, 2009 (30) Simith, E.A.,1974. Grinding Very Hard and Very Soft Materials Processing 16,November’ dan aktaran Hacıfazlıoglu, H., AKÜ Fen Bilimleri Dergisi, Sayı: 01,

Sayfa 26, Ankara, 2009 (31) Ding,J.,Tsuzuki, T. Ve Cormick,P.G.,1997. Mechanochemical Synthesis of Ultrafine ZrO2 Powder, NAnostructured Materials,43,(4),3-15’ den aktaran Hacıfazlıoglu, H., AKÜ Fen Bilimleri Dergisi, Sayı: 01, Sayfa 26, Ankara, 2009

(33) Hoyer,D.I., Boyes, J.M., 1994.High-Intensity Fine and Ultrafine Grinding in the Hİcom Mill. In: Proceedings of the XVth CMMI Congress, vol.2. SAIMM, Johannesburg,pp.435-441’ den aktaran Hacıfazlıoglu, H., AKÜ Fen Bilimleri Dergisi,

Sayı: 01, Sayfa 27, Ankara, 2009 (23) Hohmann,R.H., 1977. Grinding of Wheat and Limestone With the Szego Mill, M.Sc.Thesis, Department of Checimal Engineering.University of Toronto,s.172 ‘den aktaran Hacıfazlıoglu, H., AKÜ Fen Bilimleri Dergisi, Sayı: 01, Sayfa 28, Ankara, 2009 (27) Celep,O. Alp,İ.,Türk,T. ‘’İnce öğütme teknolojisinde karıştırmalı ortam değirmenleri ve cevher hazırlamadaki uygulamaları’’, Karadeniz Teknik Üniversitesi Maden Mühendisliği Bölümü , İstanbul Yerbilimleri Dergisi, Cilt 21, Sayı 2, Sayfa 64, Trabzon, 2008 (28) Gao, M. Ve Holmes,R.,2008,Devepolments in fine and ultrafine grinding Technologies,

XXIII. İnternational Mineral Processing Congress, İstanbul, 30-37 ‘ den aktaran Celep,O. Alp,İ.,Türk,T. ‘’İnce öğütme teknolojisinde karıştırmalı ortam değirmenleri ve cevher hazırlamadaki uygulamaları’’, Karadeniz Teknik Üniversitesi

Maden Mühendisliği Bölümü , İstanbul Yerbilimleri Dergisi, Cilt 21, Sayı 2, Sayfa 65, Trabzon, 2008

Ecem Nur Tek

Kimya Mühendisi

Mey Kimya Sanayi ve Dış Ticaret Ltd. Şti.

ALINTI KAYNAK: https://www.turkchem.net/boya-ve-hammadde-uretiminde-ogutme-teknolojisi.html